| 9.7.3事故对水环境的影响分析 |

| 地面水环境风险影响来自两个方面,一是公司超标废水排放直接影响园区污水处理厂正常运行,从而影响污水处理厂的达标排放,对排放口处的长江水域产生污染。二是雨水污染排放,可直接引起周围区域地表水系的污染。 |

| 1、 超标污水排放事故分析 |

| 当生产设备,非正常运行时,由于操作失误,高浓度废水没有作为事故水进入事故水池,而经过收集进入厂区污水处理装置后,高浓度废水超过厂区污水处理系统的处理负荷,造成末端出水超标,污水处理装置在线监测系统失灵的情况下,超标污水进入园区污水处理厂。 |

| 当生产设备运行正常,高浓度废水进入厂区污水处理系统,污水处理系统非正常运行时,导致末端出水未达标,在污水处理装置在线监测系统失灵的情况下,超标污水进入园区污水处理厂。 |

| 以上两种情况,为公司事故水超标排放进入园区污水处理厂的最大可信事故,一旦超标污水进入园区污水处理厂,会增加园区污水处理厂的处理负荷,增大了地表水环境风险事故的隐患。此外,本项目所使用的原材料中包括甲醛、甲基萘等有毒物质,一旦进入水环境,会对地表水环境产生危害,因此,应该从本质安全上严格控制超标废水外排。 |

| 公司应该定期检查末端出水的在线监控设备,一旦发现末端出水超标,立即将废水作为事故废水引入事故水池,物应迅速围堵、收集,关闭厂区污水处理设施排口闸门,防止物料泄漏引起地表水污染。 |

| 2、 雨水系统污染排放事故分析 |

| 在事故状态下,由于管理和误操作等原因,可能会导致泄漏的物料、冲洗污染水和消防污染水通过净下水(雨水)系统从雨水管网扩散,污染周边地表水环境。 |

| 本项目清下水排放通过全厂的雨水排放口进入园区雨水管网,最终进入青龙港河。在厂雨水排放口设置的切换阀,一旦发生泄漏事故,如果溢出物料流淌,立即调整项目与雨水管网之间设置的切换阀,将事故污水截留在厂区内,以截断事故情况下雨水系统排入外环境的途径。 |

| 3、工厂事故水收集及防范系统 |

| 事故池位置见图3.2-1厂区平面布置图。事故水收集系统主要有:事故池容量为300m3,罐区围堰容量为480m3。生产装置周围设有地沟,储罐区设有围堰,各装置区及罐区均设有事故水收集管网。储罐区、固废堆场、空桶及中转桶堆场均设有顶棚,尽量减少雨水污染。同时在设计中将雨水管网和污水管网设置可切换的阀门,一旦发生事故又下雨时,可将阀门切换至污水管网系统。 |

| 4、水环境风险防范措施,确保事故状况不对长裤造成污染 |

| 在生产装置周围设有地沟,储罐区设有围堰,各装置区及罐区均设有事故水收集管网,全厂事故水储存设施的总有效容积可达780m3,当发生泄漏或火灾爆炸事故时,事故污水通过地沟和管网进入生产车间附近事故污水收集池和罐区围堰暂存,逐步进入厂污水处理装置处理达标后方可排入区污水处理厂,如不达标再将水返回污水进水系统,再次处理,直到达标,确保事故下不对周围水环境造成影响。如果厂内废水储存处理能力不足时,则企业必须停产,杜绝事故性废水排放。 |

| 当发生液体物料泄漏事故时,迅速关闭进料阀门,切断火源、切断泄漏源,用防爆泵转移至专用收集器内处置。液态污染物可进入围堰、事故池等暂时存贮。当物料含量高时,应外送有资质单位焚烧处理。 |

| 项目清净雨水通过园区雨水管网排青龙港河,应加强日常检查,保证雨水阀日常处于切断状态。在厂雨水管排放口设有阀门,若一旦出现净下水(雨水)系统污染,即可将事故污水截流在厂区内。 |

| 9.8.1.2技术安全防范措施 |

| (1)磺化反应应严格按照安监总管三[2009]116号、苏安监[2009]109号文中的要求采取相应的自动化控制。该磺化反应过程温和,温度上升缓慢,磺化反应采用超温报警,将釜内温度、搅拌装置与浓硫酸进料阀联锁,当反应温度超过155℃或搅拌装置停止搅拌时自动报警,并自动停止滴加浓硫酸。磺化、缩合反应釜设有防爆膜与紧急排放系统。 |

| β-甲基萘投料过程中应佩戴防护面具,防止中毒,浓硫酸滴加过程中应佩戴好劳动防护用品,防止化学灼伤。磺化反应过程中应 严格控制反应温度并确保冷却及搅拌装置正常运行。 |

| 反应过程中应同时保证水真空废气吸收装置的可靠运行,防止二氧化硫气体泄漏,发生中毒事故。 |

| (2)缩合过程中应严格控制甲醛溶液的滴加速度,防止反应剧烈,发生冲料事故。滴加完毕后应严格控制釜内的温度,防止温度高引起反应釜火灾、爆炸事故。 |

| 反应过程同时产生极少量的二氧化硫气体,应保证水真空废气吸收装置的可靠运行,防止二氧化硫气体泄漏发生中毒事故。 |

| (3)加入液碱进行中和反应时,作业人员应穿戴劳动防护用品,防治发生化学灼伤的危险。氧化钙物料应妥善保存,防止与空气接触受潮失效。 |

| (4)对产品扩散剂MF进行压滤时,应注意压滤设备、管路的密闭性,穿戴好劳动防护用品。作业时应严格遵守安全操作规程,在压滤设备运行时切勿过度靠近运行中的设备,防止发生意外的机械伤害。 |

| (5)本项目产品采用喷雾干燥塔干燥,干燥时应设定好干燥温度,以防温度过高引起物料分解造成火灾事故,作业过程中应穿戴好劳动防护用品以防烫伤、粉尘危害。在设备内氧气浓度未达21%时,严禁开检查门,否则易引起操作人缺氧、窒息。喷雾干燥结束后,干燥塔的温度未降到常温时,不应进入塔内作业。包装等作业过程应穿戴好劳动防护用品,以防粉尘危害。 |

| (6)反应车间电气设备必须符合防爆要求,厂房通风要好,应采用轻质屋顶,设置天窗或风帽,尾气排放管要高出屋脊2m以上并设阻火器。 |

| (7)配置足够的消防设施,消防设备必须保证二路供电,保证消防用水的供应量。设置室内外消火栓,设消防水池及泵房。 |

| (8)配置足够数量的灭火器,按GBJ140-90《建筑灭火器配置设计规范》要求,配置二氧化碳灭火器、泡沫灭火器、干粉灭火器、手推式泡沫灭火器。 |

| (9)采用自动监测、报警、紧急切断及紧急停车系统;防火、防爆、防中毒等事故处理系统;应急救援设施及救援通道;应急疏散通道及避难所。 |

| 9.8.1.7建立健全的安全环境管理制度 |

| (1)公司组织机构中应设置专门负责安全管理的部门及专职安全管理人员,主要负责人对工厂的安全生产全面负责,遵守安全生产的法律、法规,加强安全生产管理,建立、健全安全生产责任制度,落实管理人员和资金,完善安全生产条件,确保安全生产。 |

| (2)公司应配合有关主管部门和设计、施工单位在项目的工程设计、施工过程及竣工验收各个环节,严格执行“三同时”。 |

| (3)对可能存在的不安全因素采取相应的安全防范措施,消除事故隐患,一旦发生事故应采取有效措施,降低因事故引起的损失和对环境的污染。 |

| (4)按《企业职工劳动安全卫生教育管理规定》(劳部发[1995]405号)的要求,建立定期安全教育培训考核制度,不断提高生产、管理人员的安全操作技能和自我保护意识。 |

| (5)加强对设备运行监视、检查、定期维修保养,保持设备、设施的完好状态。对发生过的事故或未遂事件、故障、异常工艺条件和操作失误等,应作详细记录和原因分析,并找出改进措施。收集、分析国内外的有关案例,类比项目具体情况,加强安全技术、管理等方面的有效措施,防止类施事故的发生。 |

| (6)对火灾报警装置、监测器等应定期检验,防止失效;做好各类监测目标、泄漏点、检测点的记录和分析,对不安全因素进行及时处理和整改。 |

| (7)制定完善的安全管理制度、岗位操作规程、岗位安全规程。 |

| (8)定期对操作人员培训,操作人员必须持经危险品操作的培训证上岗。应将化学品的有关安全卫生资料向职工公开,教育职工识别安全标签,了解安全技术说明书,掌握必要的应急处理方法和自救措施,经常对职工进行工作场所安全使用化学品的教育和培训。 |

| (9)制定企业内部的“化学品管理和应急制度”,严格购、储、管、领、用等各个环节的报批、登记手续,防止意外事故的发生。 |

| (10)制备完备的工艺流程危险点生产操作和设备检修规程,同时制定危险点事故应急处理救援预案。要定期组织有关单位、人员演练,提高处置突发事故的能力。 |

| 9.8.2事故的应急处置措施 |

| 罐区物料泄漏应急处理措施 |

| (1)立即停止与泄漏储罐有关的受料或送料等作业。 |

| (2)切断泄漏现场的电源和火源,禁止动火和车辆进入,以免造成火灾。 |

| (3)关闭罐区围堰防护堤阀门,将泄漏物料控制在防护堤内,防止有机物料通过雨水沟流向外环境。 |

| (4)对泄漏在罐池内的物料,进行倒罐、收集等处理,处理事故设备、管道,并对污染现场和设备管道进行清理。 |

| (5)泄漏现场经充分处理且分析合格符合作业条件后进行维修作业。 |

| 储罐有机物料发生火灾、爆炸后应急处理措施 |

| (1)停止有关生产作业,配合灭火。 |

| (2)关闭罐池雨水阀门,禁止有机物料、消防水等通过雨水管线进入水体。 |

| (3)当罐池不能容纳液体污染物时,打开阀门,让产生的液态污染物流入事故池和污水处理装置的调节池内。 |

| (4)通知应急监测小组人员,对现场附近的雨水管线进行分析,并及时汇报指挥中心。 |

| 原料仓库和成品仓库化学品泄漏的应急处理 |

| (1)固态化学品泄漏时,应及时清扫放于安全地方,并包装有破损的化学品及时修补或重新包装。 |

| (2)液态化学品泄漏时,用沙子或粒状吸附剂吸收清理,并及时将破损的容器转移到安全的容器中。 |

| 9.9应急预案 |

| 海门兆丰化工有限公司制定了严格的环境管理制度以及应急预案,并按照应急预案的要求对全厂进行管理以及与各级部门的应急相应联动,公司整体应急预案内容要求及工作要求如下: |

| 9.9.1应急预案工作原则 |

| 海门兆丰化工有限公司应建立全公司、各生产装置、各罐区突发环境事件的应急预案,应急预案应与园区环境事故应急预案相衔接,形成分级响应和区域联动。 |

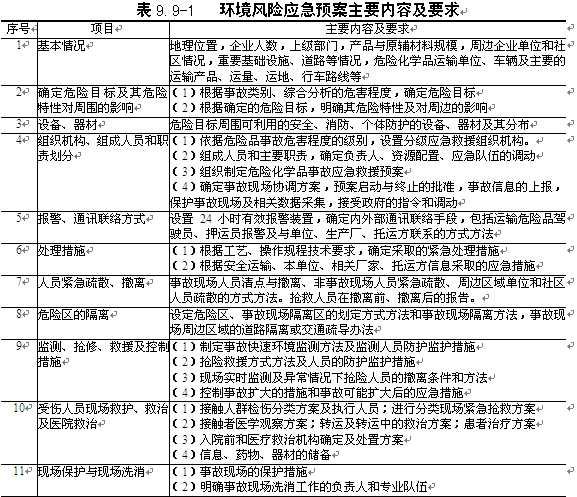

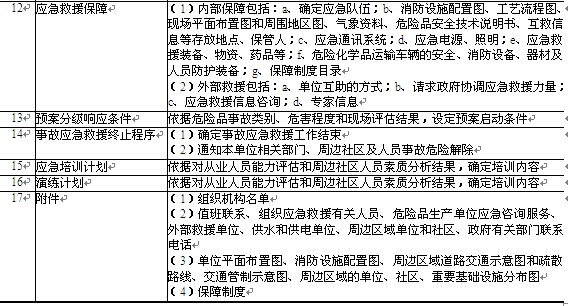

| 9.9.2公司环境风险应急预案主要内容及要求 |

| 按照2004年国家颁布实施《危险化学品事故应急救援预案编制导则(单位版)》(安监管危化字[2004]43号),应急预案内容见表10.9-1。 |

| 9.9.4公司应急预案与园区的环境风险应急预案相衔接 |

| 海门兆丰化工有限公司建立的突发环境事件应急预案,应与园区环境事故应急预案相衔接。按照“企业自救、属地为主”的原则,一旦发生环境污染事件,企业应立即实行自救,采取一切措施控制事态发展,及时向地方人民政府报告;超出本企业应急处置能力时,应启动上一级预案,由地方政府动用社会应急救援力量,实行分级管理、分级响应和联动,充分发挥地方政府职能作用和各部门的专业优势,加强各部门的协同和合作,提高快速反应能力。具体如下: |

| 1、一般事故和较大事故时 |

| 一般事故和较大事故是影响范围能控制在厂界内的事故。一旦发生事故,事故发现方应立即报警,通知消防化救应急处理领导小组,由应急处理小组现场指挥,协调事故现场工作。若发生液态污染物泄漏,应利用构筑围堤迅速将液态污染物拦截住,用防爆泵转移至事故池内。若发生火灾事故时,应迅速切断火源、切断泄漏源,及时关闭雨水阀。 |

| 较大事故时,应急处理小组应立即启动事故应急救援程序,并同时向周边企业的消防队伍及海门青龙港园区的消防队请求协助援救。消防队来之后,企业应急处理小组应全力配合消防队的救援工作。 |

| 2、重大事故和特大事故时 |

| 原料仓库和成品仓库化学品泄漏的应急处理 |

| 重大事故和特大事故是指事故影响范围超出厂界的事故。一旦发生事故,事故发现方应立即报警,通知消防化救应急处理领导小组,应急处理小组应立即启动事故应急救援程序,并向周边企业的消防队伍及海门的消防队请求协助援救,同时向园区突发事件应急指挥部紧急求援。 |

|

|

| 应急指挥部根据情况,启动突发事件应急预案,并委派现场指挥部处置事故。在现场指挥部来到之前,企业应急处理小组应现场监护,控制事故,并及时向应急指挥报告情况,关闭雨水阀;现场指挥部来到之后,协助现场指挥部处理事故。现场指挥部按照应急指挥部下达的命令和指示,组织协调、落实应急工作。 |

| 园区突发环境事件应急指挥部,下设综合协调组、专家咨询组、应急处置组、应急医疗救援组和宣传组。由综合协调组联络企业和及时向应急指挥部报告,并根据情况向环保局发出求援信息;由专家咨询组对事故的处置提供技术服务;由应急处置组控制污染扩大化;由应急医疗救援组救援遇险人员。 |

| 一旦污染物通过雨水管网流出厂界,进入园区雨水管网及青龙港河,应立即关闭水闸,并严密监控污染水源,根据情况增设监测点。针对水体受污染的类型,采取相应的处理措施。 |